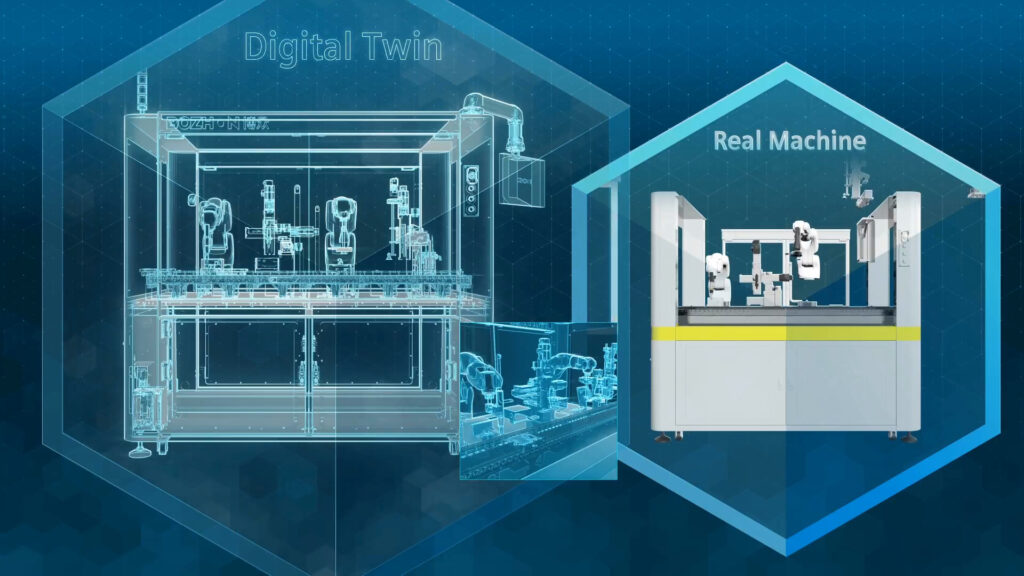

Digitaler Zwilling

Der digitale Zwilling der Produktion umfasst alles von der Programmierung bis zur Automatisierungshardware und ermöglicht die Optimierung der Produktion bevor sie beginnt – mit der virtuellen Inbetriebnahme, einer neuen Produktionszelle oder -linie und dem digital Enterprise Lösungsangebot.

Nutzen Sie die Potenziale der digitalen Welt in Process Simulate

Die digitalen Abbildungen realer Maschinen z.B. in der Simulation und in der Planung kann den Engineering-Prozess sowie die Inbetriebnahme massiv voranbringen.

Ihre Automatisierungskonzepte können Sie sowohl in der Funktionalität als auch in ihrem Zeitverhalten testen, Störfälle und Fehler erkennen sowie Prozessabläufe schon vor dem realen Aufbau optimieren.

Es geht darum mit digitalen Modellen alle denkbaren Anlagenzustände, Störfälle und Fehler in einem virtuellen Szenario zu simulieren.

Durch Synchronisiertes Engineering entstehen unglaubliche Synergie Effekte in Ihrem gesamten Unternehmen

Mit Process Simulate können Ingenieure verschiedener Abteilungen am digitalen Zwilling eng zusammen arbeiten. Arbeitsergebnisse können zudem permanent abgeglichen und synchronisiert werden

Steigern Sie Ihre Auslieferungsqualität von Hardware und Software

Sie verbessern dadurch die Auslieferungsqualität der Hardware und der Software für Automatisierungs- und Antriebslösungen wesentlich.

Sie reduziert die Projektrisiken und verbessert die Termintreue. Zusätzlich kann durch das Parallelisieren der Entwicklungsprozesse die Projektlaufzeit signifikant verkürzt werden.

Der digitale Zwilling Ihrer Automationslösungen

Ihr digitaler Zwilling beginnt schon in der Angebotsphase.

- Sie nutzen das digitale Knowhow Ihres Unternehmens zur Konzepterstellung

- Sie analysieren und simulieren, erkennen die Risiken noch vor der Angebotsabgabe

- Nutzen die Angebotsdaten für die Projektumsetzungen

Unser Produktportfolio an Lösungen und unser Knowhow bieten Ihnen umfassende Möglichkeiten sehr leistungsfähige Tools zu nutzen,

die mit einer gemeinsamen Datengrundlage arbeiten können.

Hierzu werden Ihre Maschinen, Systeme und Anlagen parallel in Ihren Projektabwicklungen als digitaler Zwilling entwickelt.

Alle Ihre Fachabteilungen wie Planung, Vertrieb, Konstruktion, Steuerungstechnik, Programmierung können durchgängig und ohne Zeitverlust auf den digitalen Zwilling zugreifen und somit fast gleichzeitig starten.

Ihre konstruktiven und planerischen Entscheidungen können im digitalen Zwilling sofort auf Kollisionen, Taktzeiten, Standorte, Bauräume, Zugänglichkeiten und Abläufe untersucht werden.

Bevor Sie die teuren Komponenten der Anlagen herstellen, wissen Sie, ob diese passen und funktionieren können. Späte Baustellenänderung bleiben Ihnen weitgehend erspart.

Bereits im Vertrieb können bei komplexeren, verketteten Anlagen weitreichende und vorausschauende Machbarkeits- und Funktionsanalysen durchsimuliert werden.

Z.B. welche Auswirkungen Konzeptänderungen, Leistungssteigerungen oder Reduzierungen auf die gesamte Performance und auf die Kosten der Anlage haben.

Das Ergebnis einer Simulation kann z.B. sein, dass teure Automatikeinheiten ggf. entfallen können, weil ein Werker in der Lage ist, diese Aufgabe zu übernehmen.

Oder sie optimieren die Puffergröße und erreichen dadurch eine erhebliche Leistungssteigerung der Anlage.